LAB II

Grâce à une forme unique qui ne peut être créée qu’en utilisant une imprimante 3D, une gamme sonore d’une ampleur jusque-là inédite est produite.

Étant donnée l’utilisation d’un système pilote dynamique, ouvert et à grand alésage, il fut difficile d’étirer la plage des hautes et basses fréquences. La plage sonore était limitée en largeur et en profondeur. Un égaliseur mécanique dont la construction a été mise en œuvre par une imprimante 3D est appliqué sur le modèle LAB II. Les méthodes de fabrication actuelles ne nous permettaient pas de réaliser cette construction. Ainsi, nous avons pu améliorer les propriétés des hautes fréquences. La face arrière est entièrement ouverte. Le tube de guidage acoustique sur la face avant supprime toutes interférences provenant de la face avant et de la face arrière du diaphragme. Une amélioration des hautes fréquences en est le résultat. La forme du filtre à mailles situé sur la face extérieure du boîtier est telle qu’elle a donné lieu à un petit espace entre le canal auditif et le boîtier, ceci permettant d’obtenir une plage sonore naturelle ne laissant aucune place aux occlusions. Le développement de cette construction au moyen d’une imprimante 3D est né dans le cadre de notre ambition à vouloir offrir le meilleur son possible.

AWARD

VGP 2017 Summer

Life Style

2017, Japan

Life Style

2017, Japan

VGP 2017 Summer

Life Style

2017, Japan

Life Style

2017, Japan

boîtier en titane créé sur imprimante 3D

Grâce au développement de nombreux prototypes, nous connaissons les exigences requises par un boîtier pour obtenir une restitution naturelle et impressionnante, tel l’objectif que nous nous sommes fixés. Les conditions nécessaires à ce but sont :

・ un égaliseur mécanique sur la surface avant du diaphragme

・ un pilote dont la face arrière est ouverte au maximum possible

・ une faible distance entre le boîtier et le canal auditif

Avec ces précieuses expériences déjà acquises, nous avons effectué de nombreuses simulations pour déterminer la forme optimale de l’égaliseur mécanique. Et il s’avéra que la construction parfaite ne peut être mise en œuvre qu’au moyen d’une imprimante 3D. Toutefois la fabrication de pièces moulées compliquées en métal en utilisant une imprimante 3D nécessite un maximum de connaissances et d’expériences dans l’usinage du métal. En effet, contrairement à ce que suggère le terme d’imprimante 3D, les pièces moulées ne peuvent pas être fabriquées en appuyant simplement sur un bouton. Une couche extrêmement fine de poudre de métal de 20 μ est durcie et jointée par technique au laser avec une imprimante pour métal 3D. La forme ainsi réalisée est ensuite enduite de poudre de métal dans le cadre d’un procédé de travail très précis. Ce procédé nécessitant beaucoup de temps est répété jusqu’à obtention de la forme souhaitée. Toutefois une précision élevée lors du revêtement est uniquement possible si les modifications de la forme dues à la chaleur pendant le processus de moulage sont prises en considération. Pour cette raison les données 3D créées par le concepteur produits doivent être entièrement recalculées pour ce procédé de moulage. Étant donné que ce calcul ne peut pas être automatisé, il faut tout d’abord fabriquer une pièce à tester pour obtenir les données nécessaires pour l’adaptation de la forme.

Avec le soutien de la société NTT Data Engineering Systems (NDES), nous avons réussi à développer un égaliseur mécanique mesurant tout juste 0,2 mm à son endroit le plus étroit. En tenant compte de toutes les conditions nécessaires requises quant à la qualité du son et à la mise en forme de précision – y compris le rayonnement thermique, les ingénieurs de NDES ont déterminé la forme optimale pour la construction du filtre à mailles à la surface. Les caractéristiques de ce filtre à mailles ne sont pas seulement favorables à la qualité du son, mais elles augmentent également la précision du processus de mise en forme.

Pour développer la construction optimale, un échange intense a eut lieu entre les ingénieurs de NDES et nos développeurs en interne, au cours duquel la conception et le modelage de la forme ont toujours été perfectionnés. Il est très difficile de mesurer l’immense quantité de connaissances ayant été intégrées dans ce processus. Au lieu de rendre superflu le savoir-faire artisanal, réputation donnée à l’impression 3D, le moulage de métal avec une imprimante 3D n’est possible que par des ingénieurs spécialisés qui pourraient bien être désignés de maîtres artisans de leur art. Le fait qu’il n’existe que peu de produits ayant été fabriqués avec une imprimante 3D pour métal est dû aux vastes connaissances spécialisées nécessaires à ce but.

・ un égaliseur mécanique sur la surface avant du diaphragme

・ un pilote dont la face arrière est ouverte au maximum possible

・ une faible distance entre le boîtier et le canal auditif

Avec ces précieuses expériences déjà acquises, nous avons effectué de nombreuses simulations pour déterminer la forme optimale de l’égaliseur mécanique. Et il s’avéra que la construction parfaite ne peut être mise en œuvre qu’au moyen d’une imprimante 3D. Toutefois la fabrication de pièces moulées compliquées en métal en utilisant une imprimante 3D nécessite un maximum de connaissances et d’expériences dans l’usinage du métal. En effet, contrairement à ce que suggère le terme d’imprimante 3D, les pièces moulées ne peuvent pas être fabriquées en appuyant simplement sur un bouton. Une couche extrêmement fine de poudre de métal de 20 μ est durcie et jointée par technique au laser avec une imprimante pour métal 3D. La forme ainsi réalisée est ensuite enduite de poudre de métal dans le cadre d’un procédé de travail très précis. Ce procédé nécessitant beaucoup de temps est répété jusqu’à obtention de la forme souhaitée. Toutefois une précision élevée lors du revêtement est uniquement possible si les modifications de la forme dues à la chaleur pendant le processus de moulage sont prises en considération. Pour cette raison les données 3D créées par le concepteur produits doivent être entièrement recalculées pour ce procédé de moulage. Étant donné que ce calcul ne peut pas être automatisé, il faut tout d’abord fabriquer une pièce à tester pour obtenir les données nécessaires pour l’adaptation de la forme.

Avec le soutien de la société NTT Data Engineering Systems (NDES), nous avons réussi à développer un égaliseur mécanique mesurant tout juste 0,2 mm à son endroit le plus étroit. En tenant compte de toutes les conditions nécessaires requises quant à la qualité du son et à la mise en forme de précision – y compris le rayonnement thermique, les ingénieurs de NDES ont déterminé la forme optimale pour la construction du filtre à mailles à la surface. Les caractéristiques de ce filtre à mailles ne sont pas seulement favorables à la qualité du son, mais elles augmentent également la précision du processus de mise en forme.

Pour développer la construction optimale, un échange intense a eut lieu entre les ingénieurs de NDES et nos développeurs en interne, au cours duquel la conception et le modelage de la forme ont toujours été perfectionnés. Il est très difficile de mesurer l’immense quantité de connaissances ayant été intégrées dans ce processus. Au lieu de rendre superflu le savoir-faire artisanal, réputation donnée à l’impression 3D, le moulage de métal avec une imprimante 3D n’est possible que par des ingénieurs spécialisés qui pourraient bien être désignés de maîtres artisans de leur art. Le fait qu’il n’existe que peu de produits ayant été fabriqués avec une imprimante 3D pour métal est dû aux vastes connaissances spécialisées nécessaires à ce but.

Un autre défi lancé par la mise en forme au moyen d’une imprimante 3D est la rugosité de la surface. Même si les particules en titane appliquées sont extrêmement petites, 20 μ, une surface rugueuse serait plutôt désagréable à l’assise dans l’oreille. Par contre une certaine rugosité de la face intérieure améliore la qualité du son. Pour résoudre la problématique compliquée des différentes rugosités des surfaces, nous avons demandé l’aide d’un fabricant de produits chimiques et fabriqué de nombreux prototypes. Ainsi nous avons développé le procédé optimal pour traiter la surface du titane. Tout en maintenant le degré de rugosité approprié sur la face intérieure, la surface extérieure est polie et puis soumise à un traitement chimique. Le maintien de la haute précision est très compliqué et nécessite beaucoup de temps avec ce procédé. Pour cette raison, la finition brillante de la surface extérieure compte actuellement parmi les surfaces les plus lisses réalisables dans le monde entier pour des pièces en titane issues de l’imprimante 3D.

égaliseur mécanique avec boîtier intégré

L’égaliseur mécanique a été positionné sur la face avant du diaphragme afin de protéger les excellentes propriétés de la haute fréquence contre des interférences. En même temps, la qualité de la transmission est améliorée par l’optimisation de la pression sur le diaphragme. L’épaisseur de la plaque de la sortie sonore de l’égaliseur circulaire ainsi que la fente nécessaire sont de 0,2 mm. Cette construction est uniquement réalisable avec une imprimante 3D. Au moyen de simulations sur la base d’un prototype et de nombreuses répétitions des mesures et tests et correspondants, nous avons réussi à trouver la construction convenant à nos exigences élevées.

un filtre à mailles à taux de passage performant

Avec son taux de passage performant, la construction du filtre à mailles assiste une restitution convaincante des sons graves et offre une puissante plateforme sonore. Des exigences très différentes durent être remplies lors du développement de cette forme, et ainsi nous avons à nouveau fait face à d’extrêmes défis lors de la recherche de la solution optimale. Les conditions suivantes ont dues être prises en considération.

・ Qualité du son

・ Réalisation du taux de passage nécessaire

・ Déformations dues à la chaleur pendant la mise en forme par l’imprimante 3D.

・ Stabilité du taux de passage pendant l’éclatement de la matière par le polissage chimique

・ Résistance suffisante pour l’utilisation avec un raccord MMCX

La construction, s’étant finalement avérée être celle conforme à toutes ces exigences, était composée d’un filtre à mailles à double couche dans lequel un deuxième filtre non visible de l’extérieur se cache sous le premier filtre à mailles.

・ Qualité du son

・ Réalisation du taux de passage nécessaire

・ Déformations dues à la chaleur pendant la mise en forme par l’imprimante 3D.

・ Stabilité du taux de passage pendant l’éclatement de la matière par le polissage chimique

・ Résistance suffisante pour l’utilisation avec un raccord MMCX

La construction, s’étant finalement avérée être celle conforme à toutes ces exigences, était composée d’un filtre à mailles à double couche dans lequel un deuxième filtre non visible de l’extérieur se cache sous le premier filtre à mailles.

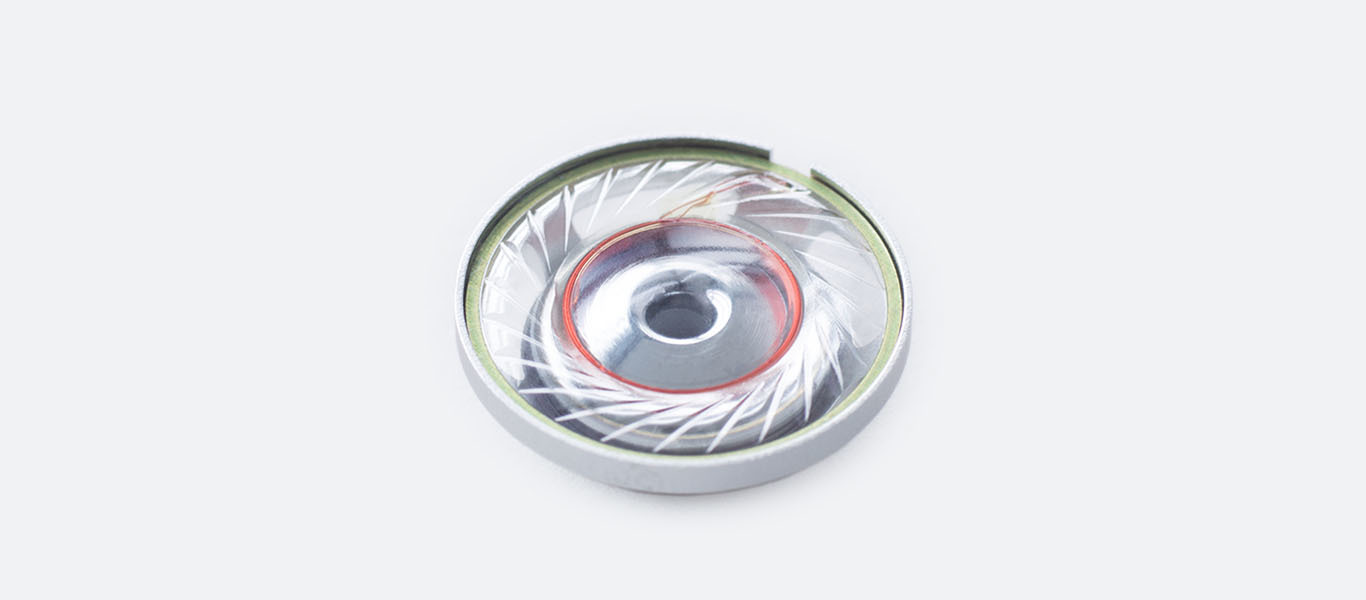

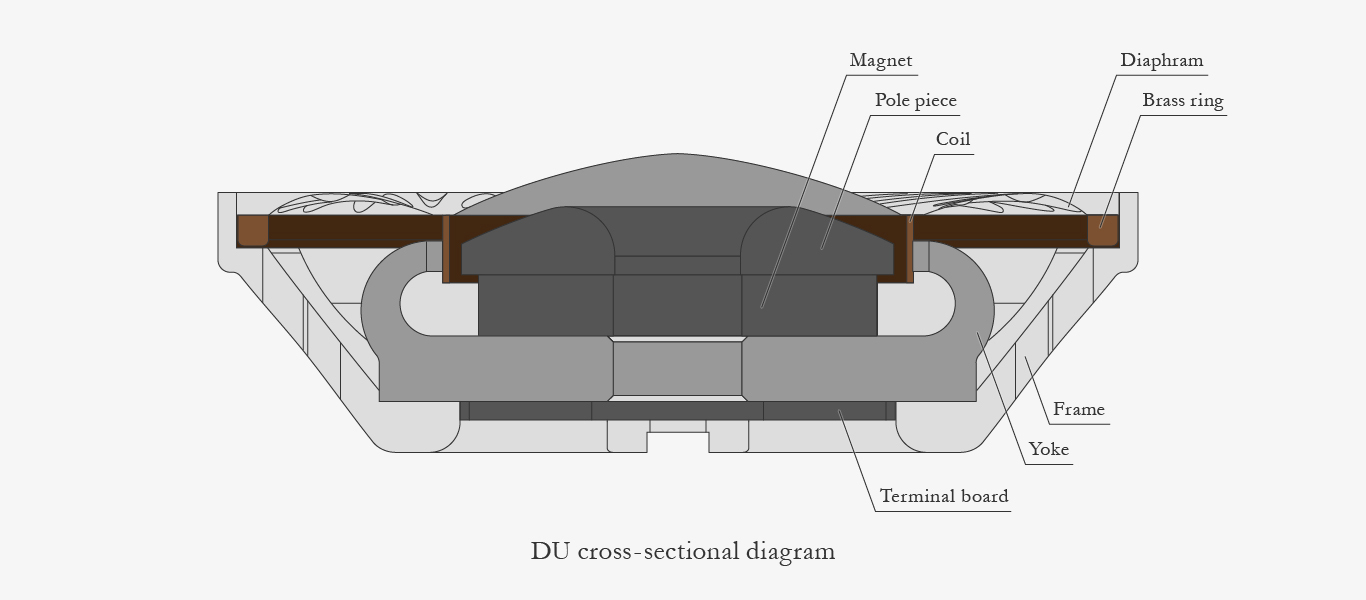

pilote dynamique à nouvelle conception avec un diamètre de 15 mm

Afin de pouvoir atteindre notre objectif consistant à réaliser des écouteurs à construction ouverte avec une restitution naturelle et excellente du son, nous avons développé un pilote dynamique d’un diamètre de 15 mm. Après exécution des premiers tests, nous avons utilisé du fer pur pour l’étrier secondaire et la pièce polaire, lesquels forment, avec l’aimant néodyme, le circuit magnétique. Nous avons réalisé de nombreuses simulations pour augmenter la densité et le parallélisme du flux magnétique dans cette fente. Le résultat fut un tout nouvel étrier secondaire avec une grande surface courbée. Le cadre fut réalisé en un alliage aluminium-magnésium extrêmement puissant afin d’éviter des vibrations non souhaitées. Le diaphragme des écouteurs intra-auriculaires doit être particulièrement léger pour obtenir une restitution aussi naturelle que possible du son. Pour cette raison, nous avons utilisé du matériel PET dont l’épaisseur n’est que de 6 μ et non pas de 12 μ comme de coutume. Étant donné que nous possédons les connaissances nécessaires sur la fabrication et la mise en forme du diaphragme et que nous relions la bobine acoustique au diaphragme dans notre maison, il nous est possible d’utiliser un diaphragme aussi fin et à fabrication aussi difficile.

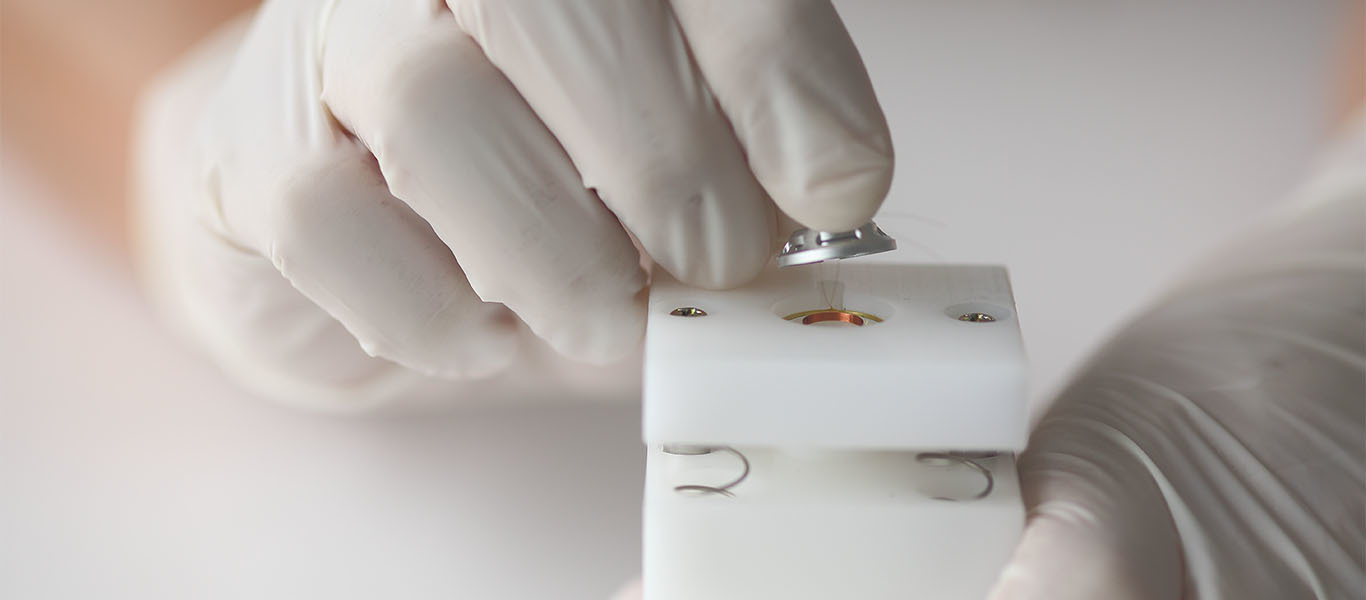

Dans notre siège principal à Kawasaki, nous réalisons non seulement le montage, mais aussi la fabrication des pilotes. Les pilotes traversent un procédé de séparation à 124 niveaux ; ainsi seule une fraction des pilotes fabriqués est réellement appliquée. Les pilotes sélectionnés sont soumis à un strict filtrage et sont affectés comme haut-parleurs droits ou gauches.

Dans notre siège principal à Kawasaki, nous réalisons non seulement le montage, mais aussi la fabrication des pilotes. Les pilotes traversent un procédé de séparation à 124 niveaux ; ainsi seule une fraction des pilotes fabriqués est réellement appliquée. Les pilotes sélectionnés sont soumis à un strict filtrage et sont affectés comme haut-parleurs droits ou gauches.

raccord MMCX + câble avec revêtement argent

Nous montons uniquement les raccords haute précision MMCX (Micro-Miniature Coaxial) d’un fabricant suisse renommé.

Les câbles argentés en cuivre OFC d’extrême pureté fournissent une impressionnante plateforme sonore ; ils ont été développés en étroite collaboration avec l’entreprise renommée Junkosha, laquelle doit sa réputation au développement et à la fabrication des câbles permettant la transmission rapide de signaux dans le super-ordinateur »Kei«. Junkosha a investi ses vastes connaissances dans la marque Junflon et créé une isolation en PFA-polymère fluoré laquelle possède la plus faible constante diélectrique. L’enveloppe fabriquée en PVC offre une flexibilité élevée. Cette excellente flexibilité du câble facilite non seulement le maniement, mais elle réduit en plus les bruits de contact. Aussi bien la connexion du raccord MMCX – risquant d’être séparée – que la mini-fiche d’une taille de 3,5 mm résistent à un essai de plus de 50.000 flexions alors que des câbles traditionnels échouent déjà après 5.000 flexions.

* Junkosha : l’entreprise japonaise Junkosha développe et fabrique des câbles appropriés pour des applications particulièrement exigeantes, entre autres des câbles coaxiaux à vitesse élevée lesquels se distinguent par leur vitesse de transmission la plus rapide au niveau mondial (95 % vitesse de la lumière) ainsi que des câbles sur la base de polymère fluoré pour une utilisation dans le domaine maritime et aérospatial, le domaine des soins de santé et des installations de production d’énergie. Les câbles de Junkosha sont souvent appelés par leur nom de marque JUNFLON® et les ingénieurs travaillant avec des câbles spéciaux et des lignes particulières leur font énormément confiance.

*Des câbles d’une longueur de plus de 1.000 km sont montés dans des super-ordinateurs. Les électrons circulent plus lentement à travers ces longs câbles qu’à travers un semi-conducteur. Étant donné que le facteur limiteur pour la vitesse du super-ordinateur réside dans la vitesse de transmission des câbles, une immense partie des coûts de développement est investie dans le perfectionnement de cette vitesse de transmission.

Les câbles argentés en cuivre OFC d’extrême pureté fournissent une impressionnante plateforme sonore ; ils ont été développés en étroite collaboration avec l’entreprise renommée Junkosha, laquelle doit sa réputation au développement et à la fabrication des câbles permettant la transmission rapide de signaux dans le super-ordinateur »Kei«. Junkosha a investi ses vastes connaissances dans la marque Junflon et créé une isolation en PFA-polymère fluoré laquelle possède la plus faible constante diélectrique. L’enveloppe fabriquée en PVC offre une flexibilité élevée. Cette excellente flexibilité du câble facilite non seulement le maniement, mais elle réduit en plus les bruits de contact. Aussi bien la connexion du raccord MMCX – risquant d’être séparée – que la mini-fiche d’une taille de 3,5 mm résistent à un essai de plus de 50.000 flexions alors que des câbles traditionnels échouent déjà après 5.000 flexions.

* Junkosha : l’entreprise japonaise Junkosha développe et fabrique des câbles appropriés pour des applications particulièrement exigeantes, entre autres des câbles coaxiaux à vitesse élevée lesquels se distinguent par leur vitesse de transmission la plus rapide au niveau mondial (95 % vitesse de la lumière) ainsi que des câbles sur la base de polymère fluoré pour une utilisation dans le domaine maritime et aérospatial, le domaine des soins de santé et des installations de production d’énergie. Les câbles de Junkosha sont souvent appelés par leur nom de marque JUNFLON® et les ingénieurs travaillant avec des câbles spéciaux et des lignes particulières leur font énormément confiance.

*Des câbles d’une longueur de plus de 1.000 km sont montés dans des super-ordinateurs. Les électrons circulent plus lentement à travers ces longs câbles qu’à travers un semi-conducteur. Étant donné que le facteur limiteur pour la vitesse du super-ordinateur réside dans la vitesse de transmission des câbles, une immense partie des coûts de développement est investie dans le perfectionnement de cette vitesse de transmission.

propre fabrication à la recherche d’une précision maximale

Nous réalisons nous-mêmes le montage du LAB II dans notre siège principal à Kawasaki. La précision du processus de fabrication dépend, non seulement de la précision dimensionnelle des différentes pièces, mais aussi de la précision des outils utilisés pour le montage. Afin d’empêcher la moindre irrégularité pendant la coordination d’outils, nous nous chargeons nous-mêmes du développement et de la fabrication de ces outils. Nos produits gagnent leur qualité élevée par le déroulement sans faille du processus dans notre propre maison, depuis la fabrication des outils jusqu’au montage.

Spécifications

- Product code

- FI-LAB02

- Boîtier

- fabriqué en titane 64 au moyen d’une imprimante

- Transducteurs

- Haut-parleurs dynamiques avec Φ de 15 mm

- Connecteur

- MMCX

- Sensibilité

- 110dB

- Impédance

- 22Ω

- Poids

- 31g

- Longueur du câble

- 1.2m

Accessoires

Sacoche de protection, filtres anti-poussières auto-adhésifs de rechange

Comment mettre les écouteurs

Vérifiez les marquages G et D sur les deux écouteurs intra-auriculaires. Tenez le boîtier et introduisez les écouteurs dans les deux canaux auditifs en les tournant légèrement. Pour trouver la position la plus équilibrée à vos goûts, déplacez successivement la partie des écouteurs figurant dans l’oreille pendant la restitution de la musique. Dans la position idéale, la distance entre le boîtier et le canal auditif est faible. Peut-être que la position idéale à vos goûts sera cependant un peu moins serrée. En outre, la position optimale peut être différente dans l’oreille gauche et droite. Une fois les écouteurs bien en place, vous profitez d’une impressionnante plateforme sonore et d’une restitution équilibrée et vivante des sons graves. Prenez le temps de trouver cette position. Vos oreilles s’habituent à l’assise et au son correspondant à vos préférences. Vous pourrez très facilement régler les écouteurs intra-auriculaires par la suite.

* La face intérieure de l’écouteur gauche (G) est dotée d’une petite élévation permettant de différencier les deux écouteurs, même dans l’obscurité.

* Dû à la construction du LAB II, sa qualité sonore peut nettement se différencier en fonction de la position et de l’assise dans l’oreille.

* La forme de l’oreille gauche et de l’oreille droite est normalement très différente. Pour cette raison, la position optimale est différente pour les deux oreilles.

* La face intérieure de l’écouteur gauche (G) est dotée d’une petite élévation permettant de différencier les deux écouteurs, même dans l’obscurité.

* Dû à la construction du LAB II, sa qualité sonore peut nettement se différencier en fonction de la position et de l’assise dans l’oreille.

* La forme de l’oreille gauche et de l’oreille droite est normalement très différente. Pour cette raison, la position optimale est différente pour les deux oreilles.

Commentaires sur la qualité du son

Un son lisse, doux, velouté dans toutes les bandes de fréquences. Une gamme extrêmement large et des écouteurs orientés vers l’avenir caractérisent pour ce modèle. Veuillez prêter attention à la « sonorité aérienne » des instruments de musique et des voix. Une vivacité qui surprendra tous les auditeurs.

Commentaires d'utilisateurs

Avec sa large gamme sonore qui vous procure la sensation d'être dans une salle de concert, LAB II convient parfaitement pour la musique orchestrale. Sa sonorité douce le rend aussi approprié pour le jazz, à mon avis. Ces écouteurs vous procurent une sensation de réalisme, comme si vous étiez dans une salle de concert. C'est inévitable, mais le seul problème que je vois est leur prix.

L'équilibre entre les tons est généralement bon. Ce sont des écouteurs merveilleux.

L'équilibre entre les tons est généralement bon. Ce sont des écouteurs merveilleux.

(male, 20-29 years)

Je craignais un peu qu’ils ne s’adaptent pas correctement à mes oreilles, mais je n’ai eu aucun problème. Ils s’adaptent parfaitement.

C'était un peu difficile de distinguer l'écouteur gauche de l'écouteur droit.

Les fréquences basses émergent clairement et ont un son pur. Assurent un plaisir d'écoute relaxant (peut-être en raison de la minceur du diaphragme ?)

Il est clair qu’il y a beaucoup de fuites sonores.

Normalement, j’utilise le modèle F3100 (je sais que je ne devrais pas comparer), et ceux-ci sont aussi formidables.

C'était un peu difficile de distinguer l'écouteur gauche de l'écouteur droit.

Les fréquences basses émergent clairement et ont un son pur. Assurent un plaisir d'écoute relaxant (peut-être en raison de la minceur du diaphragme ?)

Il est clair qu’il y a beaucoup de fuites sonores.

Normalement, j’utilise le modèle F3100 (je sais que je ne devrais pas comparer), et ceux-ci sont aussi formidables.

(male, 30-39 years)

Galerie

Les images dans la GALLERIE ci-dessous peuvent être utilisées pour des messages par SNS, des blogs personnels, pour des critiques et similaire.

Il est interdit d’utiliser les images pour introduire des produits sur des sites de ventes aux enchères en ligne ou des sites d’achat tels que e-bay.

Il est interdit d’utiliser les images pour introduire des produits sur des sites de ventes aux enchères en ligne ou des sites d’achat tels que e-bay.

Plus...