LAB II

Mit einer einzigartigen Form, die nur mit einem 3D-Drucker erzielt werden kann. Ein breiter nie zuvor erzielter Klangbereich.

Beim Einsatz eines dynamischen, offenen, groß gebohrten Treibersystems war es schwierig, die hohen und niedrigen Frequenzen zu verlängern. Der Klangbereich in der Breite und in der Tiefe war begrenzt. Beim LAB II kommt ein mechanischer Equalizer zum Einsatz, dessen Bauweise durch einen 3D-Druckers umgesetzt wurde. Mit den bisherigen Herstellungsmethoden konnten wir diese Bauform nicht realisieren. Wir haben dadurch die Eigenschaften der hohen Frequenzen verbessern können. Die Rückseite ist komplett offen. Der Schallleitungsweg auf der Vorderseite unterdrückt Interferenzen von der Vorder- und Hinterseite der Membran. Das Ergebnis sind verbesserte hohe Frequenzen. Der Maschenfilter an der Außenseite des Gehäuses ist so geformt, dass ein sehr kleiner Abstand zwischen dem Gehörgang und dem Gehäuse entstand, was einen natürlichen Klangbereich, der frei von Okklusionen ist, bietet. In unserem Streben nach dem bestmöglichen Klang entwickelten wir mittels eines 3D-Druckers diese Bauform.

AWARD

VGP 2017 Summer

Life Style

2017, Japan

Life Style

2017, Japan

VGP 2017 Summer

Life Style

2017, Japan

Life Style

2017, Japan

Mittels 3D-Drucker erzeugtes Titangehäuse

Aus der Entwicklung zahlreicher Prototypen wissen wir, welche Anforderungen ein Gehäuse erfüllen muss, um die überwältigende, natürliche Klangwiedergabe zu erreichen, die wir uns zum Ziel gemacht haben. Die Voraussetzungen dafür sind:

・ ein mechanischer Equalizer auf der vorderen Oberfläche des Membrans.

・ ein Treiber, dessen Rückseite möglichst weit geöffnet ist.

・ ein geringer Abstand zwischen Gehäuse und Gehörgang.

Mit diesem Erfahrungsschatz führten wir zahlreiche Simulationen durch, um die optimale Form für den mechanischen Equalizer zu ermitteln. Dabei stellte sich heraus, dass die perfekte Bauform nur mithilfe eines 3D-Druckers umgesetzt werden kann. Doch die Herstellung von komplizierten Formteilen aus Metall mittels eines 3D-Druckers erfordert ein hohes Maß an Wissen und Erfahrung in der Metallbearbeitung. Denn anders als es die Bezeichnung des 3D-Druckers nahe legt, können Formteile nicht einfach auf Knopfdruck hergestellt werden. Mit einem 3D-Metalldrucker wird eine hauchdünne Metallpulverschicht von 20 μmit Lasertechnik gehärtet und zusammengefügt. Die entstandene Form wird anschließend in einem hochpräzisen Arbeitsvorgang mit Metallpulver beschichtet. Dieser Vorgang wird unter hohem Zeitaufwand solange wiederholt, bis die gewünschte Form entsteht. Doch Voraussetzung für die hohe Genauigkeit bei der Beschichtung ist die Berücksichtigung der Formveränderungen, die aus der Wärme des Formprozesses resultieren. Deshalb müssen die vom Produktdesigner erstellten 3D-Daten für dieses Formgebungsverfahren komplett neu berechnet werden. Da diese Berechnung nicht automatisiert werden kann, muss zuerst ein Prüfstück gefertigt werden, um die notwendigen Daten für die Formanpassung zu gewinnen.

Mit der Unterstützung von NTT Data Engineering Systems (NDES) gelang uns die Entwicklung eines mechanischen Equalizers, der an seiner schmalsten Stelle gerade einmal 0,2 mm misst. Mit Rücksicht auf alle notwendigen Voraussetzungen hinsichtlich der Klangqualität und der Präzisionsformung – einschließlich der Wärmestrahlung – ermittelten die Ingenieure von NDES die optimale Bauform für den Maschenfilter auf der Oberfläche. Die Beschaffenheit dieses Maschenfilters dient nicht allein der Klangqualität, sondern erhöht die Präzision des Formgebungsprozesses.

Um die optimale Bauform zu entwickeln, fand ein intensiver Austausch zwischen den Ingenieuren von NDES und unseren unternehmensinternen Entwicklern statt, in dessen Verlauf die Gestaltung und Modellierung der Form immer wieder überarbeitet wurde. Das enorme Fachwissen, das in diesen Prozess einfloss, kann kaum ermessen werden. Statt handwerkliches Können überflüssig zu machen, wie es vom 3D-Druck oft heißt, wird die Formgebung von Metall mit einem 3D-Drucker erst durch spezialisierte Ingenieure möglich, die man als Handwerksmeister ihres Fachs bezeichnen kann. Der Grund, warum es so wenige Produkte gibt, die mit einem 3D-Metalldrucker gefertigt werden, liegt in dem ungeheuren Fachwissen, das dafür notwendig ist.

・ ein mechanischer Equalizer auf der vorderen Oberfläche des Membrans.

・ ein Treiber, dessen Rückseite möglichst weit geöffnet ist.

・ ein geringer Abstand zwischen Gehäuse und Gehörgang.

Mit diesem Erfahrungsschatz führten wir zahlreiche Simulationen durch, um die optimale Form für den mechanischen Equalizer zu ermitteln. Dabei stellte sich heraus, dass die perfekte Bauform nur mithilfe eines 3D-Druckers umgesetzt werden kann. Doch die Herstellung von komplizierten Formteilen aus Metall mittels eines 3D-Druckers erfordert ein hohes Maß an Wissen und Erfahrung in der Metallbearbeitung. Denn anders als es die Bezeichnung des 3D-Druckers nahe legt, können Formteile nicht einfach auf Knopfdruck hergestellt werden. Mit einem 3D-Metalldrucker wird eine hauchdünne Metallpulverschicht von 20 μmit Lasertechnik gehärtet und zusammengefügt. Die entstandene Form wird anschließend in einem hochpräzisen Arbeitsvorgang mit Metallpulver beschichtet. Dieser Vorgang wird unter hohem Zeitaufwand solange wiederholt, bis die gewünschte Form entsteht. Doch Voraussetzung für die hohe Genauigkeit bei der Beschichtung ist die Berücksichtigung der Formveränderungen, die aus der Wärme des Formprozesses resultieren. Deshalb müssen die vom Produktdesigner erstellten 3D-Daten für dieses Formgebungsverfahren komplett neu berechnet werden. Da diese Berechnung nicht automatisiert werden kann, muss zuerst ein Prüfstück gefertigt werden, um die notwendigen Daten für die Formanpassung zu gewinnen.

Mit der Unterstützung von NTT Data Engineering Systems (NDES) gelang uns die Entwicklung eines mechanischen Equalizers, der an seiner schmalsten Stelle gerade einmal 0,2 mm misst. Mit Rücksicht auf alle notwendigen Voraussetzungen hinsichtlich der Klangqualität und der Präzisionsformung – einschließlich der Wärmestrahlung – ermittelten die Ingenieure von NDES die optimale Bauform für den Maschenfilter auf der Oberfläche. Die Beschaffenheit dieses Maschenfilters dient nicht allein der Klangqualität, sondern erhöht die Präzision des Formgebungsprozesses.

Um die optimale Bauform zu entwickeln, fand ein intensiver Austausch zwischen den Ingenieuren von NDES und unseren unternehmensinternen Entwicklern statt, in dessen Verlauf die Gestaltung und Modellierung der Form immer wieder überarbeitet wurde. Das enorme Fachwissen, das in diesen Prozess einfloss, kann kaum ermessen werden. Statt handwerkliches Können überflüssig zu machen, wie es vom 3D-Druck oft heißt, wird die Formgebung von Metall mit einem 3D-Drucker erst durch spezialisierte Ingenieure möglich, die man als Handwerksmeister ihres Fachs bezeichnen kann. Der Grund, warum es so wenige Produkte gibt, die mit einem 3D-Metalldrucker gefertigt werden, liegt in dem ungeheuren Fachwissen, das dafür notwendig ist.

Eine weitere Herausforderung bei der Formgebung durch einen 3D-Drucker ist die Rauheit der Oberfläche. Obwohl die aufgebrachten Titanpartikel mit 20 μ extrem klein sind, würde eine derart raue Außenfläche beim Einführen ins Ohr sehr unangenehm sein. Besitzt dagegen die Innenseite des mechanischen Equalizers eine gewisse Rauheit, so verbessert das die Klangqualität. Um die komplizierte Problematik der unterschiedlichen Oberflächenrauheit zu lösen, haben wir einen Hersteller von Chemikalien zu Rate gezogen und zahlreiche Prototypen hergestellt. So entwickelten wir das optimale Verfahren für die Oberflächenbehandlung des Titans. Während auf der Innenseite das geeignete Maß an Rauheit verbleibt, wird die Außenfläche poliert und schließlich einer chemischen Behandlung unterzogen. Es ist äußerst kompliziert und zeitaufwendig, bei diesem Verfahren die hohe Präzision beizubehalten. Deshalb zählt das glänzende Finish der Außenfläche derzeit zu den glattesten Oberflächen, die man weltweit für Titanteile aus dem 3D-Drucker für möglich hält.

Mechanischer Equalizer mit integriertem Gehäuse

Der mechanische Equalizer ist an der Vorderseite der Membran positioniert worden, um die hervorragenden Hochfrequenzeigenschaften vor Interferenzen zu schützen. Gleichzeitig verbessert sich durch den optimierten Druck auf die Membran die Übertragungsqualität. Sowohl die Plattenstärke der Schallöffnung des kreisförmigen Equalizers als auch der notwendige Spalt betragen 0,2 mm. Nur mit einem 3D-Drucker ist es möglich, diese Bauform zu realisieren. Mithilfe von Simulationen auf Grundlage eines Prototyps und zahlreichen Wiederholungen der entsprechenden Tests und Messungen gelang es uns, die Bauform finden, die unseren hohen Ansprüchen gerecht wurde.

Ein Maschenfilter mit leistungsstarkem Durchlassverhältnis

Mit seinem leistungsstarken Durchlassverhältnis unterstützt die Bauform des Maschenfilters eine überzeugende Basswiedergabe und eröffnet eine gewaltige Klangbühne. Bei der Entwicklung dieser Form mussten unterschiedlichste Anforderungen erfüllt werden und so stellte uns die Suche nach der optimalen Lösung erneut vor extreme Herausforderungen. Folgende Bedingungen mussten berücksichtigt werden:

・ Klangqualität

・ Umsetzung des erforderlichen Durchlassverhältnisses

・ Verformungen durch Wärme während der Formgebung durch den 3D-Drucker

・ Stabilität des Durchlassverhältnisses während der Materialauflösung durch chemisches Polieren

・ Ausreichende Festigkeit für die Verwendung mit einem MMCX-Anschluss

Die Bauform, die schließlich all diesen Ansprüchen gerecht wurde, bestand aus einem doppellagigen Maschenfilter, bei dem sich unter dem ersten Maschenfilter ein zweiter, von außen nicht sichtbarer Maschenfilter befindet.

・ Klangqualität

・ Umsetzung des erforderlichen Durchlassverhältnisses

・ Verformungen durch Wärme während der Formgebung durch den 3D-Drucker

・ Stabilität des Durchlassverhältnisses während der Materialauflösung durch chemisches Polieren

・ Ausreichende Festigkeit für die Verwendung mit einem MMCX-Anschluss

Die Bauform, die schließlich all diesen Ansprüchen gerecht wurde, bestand aus einem doppellagigen Maschenfilter, bei dem sich unter dem ersten Maschenfilter ein zweiter, von außen nicht sichtbarer Maschenfilter befindet.

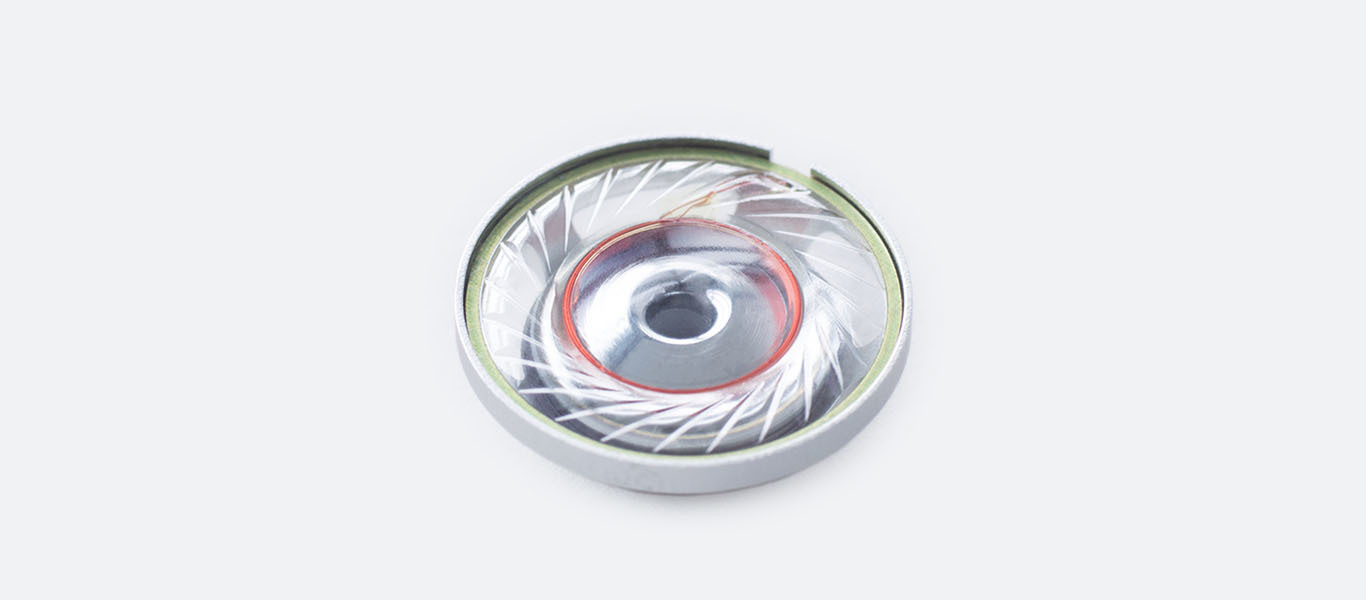

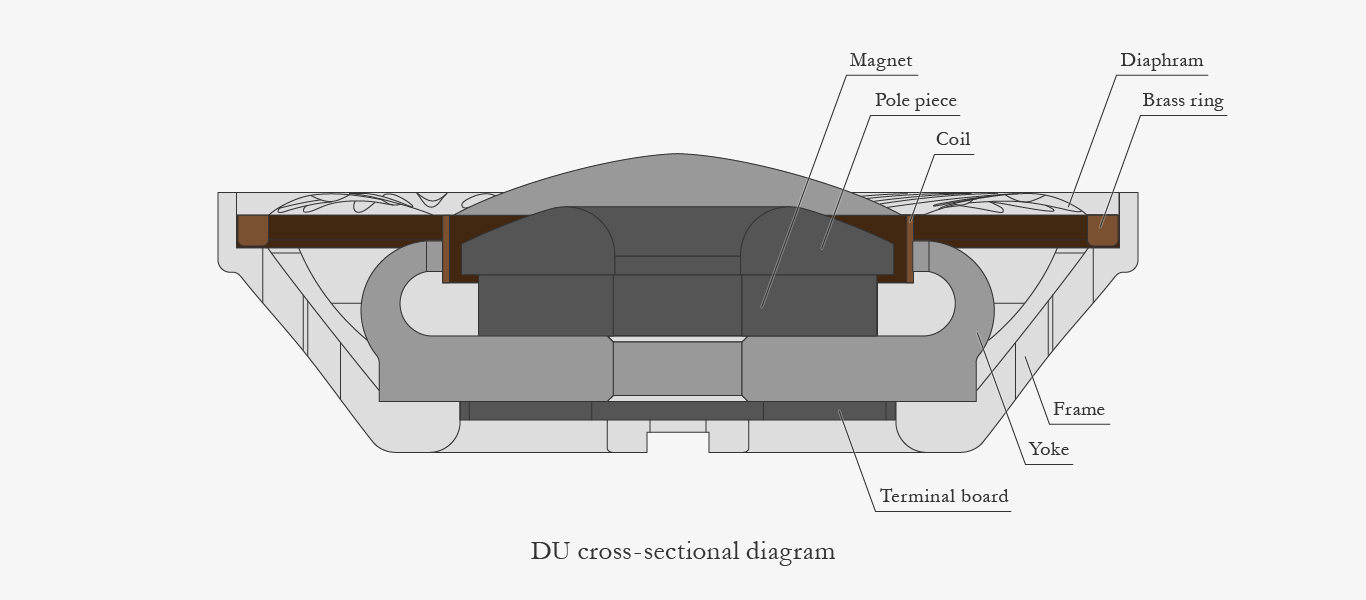

Neu entwickelter dynamischer Treiber mit 15 mm Durchmesser

Um unser Ziel von offen konstruierten Ohrhörer mit einer natürlichen und herausragenden Klangwiedergabe zu verwirklichen, entwickelten wir einen dynamischen Treiber mit einen Durchmesser von 15 mm. Nach Durchführung der ersten Tests verwendeten wir reines Eisen für den Zwischenbügel und das Polstück, das zusammen mit dem Neodym-Magneten den Magnetkreis bildet. Wir führten zahlreiche Simulationen durch, um die Dichte und Parallelität des magnetischen Flusses innerhalb des Spalts zu erhöhen. Das Ergebnis war ein völlig neuartiger Zwischenbügel mit einer großen, gewölbten Oberfläche. Zur Unterdrückung unerwünschter Vibrationen wurde der Rahmen aus einer extrem starken Aluminium-Magnesiumlegierung geschnitten. Für eine möglichst natürliche Klangwiedergabe muss die Membran der Ohrhörer besonders leicht sein. Aus diesem Grund verwendeten wir PET-Material mit einer Stärke von lediglich 6 μ anstelle der herkömmlichen 12 μ. Da wir das notwendige Wissen über die Fertigung und Formgebung der Membran besitzen und die Schwingspule im eigenen Haus mit der Membran verbinden, ist uns der Einsatz einer derart dünnen und schwer herzustellenden Membran möglich.

Wir führen nicht nur die Montage, sondern auch die Fertigung der Treiber in unserem Hauptsitz in Kawasaki durch. Die Treiber durchlaufen ein Separationsverfahren mit 124 Stufen – so kommt lediglich ein Bruchteil der hergestellten Treiber tatsächlich zum Einsatz. Die ausgewählten Treiber werden einer strengen Filterung unterzogen und erhalten ihre Zuordnung als links- oder rechtsseitiger Lautsprecher.

Wir führen nicht nur die Montage, sondern auch die Fertigung der Treiber in unserem Hauptsitz in Kawasaki durch. Die Treiber durchlaufen ein Separationsverfahren mit 124 Stufen – so kommt lediglich ein Bruchteil der hergestellten Treiber tatsächlich zum Einsatz. Die ausgewählten Treiber werden einer strengen Filterung unterzogen und erhalten ihre Zuordnung als links- oder rechtsseitiger Lautsprecher.

MMCX-Anschluss + Kabel mit Silberbeschichtung

Wir verbauen ausschließlich die hochpräzisen MMCX (Micro-Miniature Coaxial)-Anschlüsse eines renommierten Schweizer Herstellers.

Die versilberten Kabel aus hochreinem OFC-Kupfer liefern eine gewaltige Klangbühne und wurden in enger Zusammenarbeit mit dem angesehenen Unternehmen Junkosha entwickelt, das durch die Entwicklung und Fertigung der Kabel berühmt wurde, die die schnelle Signalübertragung im Supercomputer »Kei« ermöglichen. Junkosha hat sein umfangreiches Knowhow in die Marke Junflon investiert und eine Isolierung aus PFA -Fluorpolymer geschaffen, die die geringste Dielektrizitätskonstante aufweist. Die aus PVC gefertigte Ummantelung bietet eine hohe Flexibilität. Diese herausragende Flexibilität des Kabels erleichtert nicht nur die Handhabung, sondern verringert zusätzlich Berührungsgeräusche. Sowohl die Verbindung des MMCX-Anschlusses – die dazu neigen kann, getrennt zu werden – als auch der 3,5 mm große Ministeckers halten einer 5000-fachen Biegeprüfung stand, während herkömmliche Kabel bereits nach 5.000 Biegungen versagen.

* Junkosha: Das japanische Unternehmen Junkosha entwickelt und produziert Kabel für besonders anspruchsvolle Anwendungen, unter anderem Highspeed-Koaxialkabel, die sich durch die weltweit schnellste Übertragungsgeschwindigkeit (95 % Lichtgeschwindigkeit) auszeichnen sowie Kabel auf Basis von Fluorpolymer für den Einsatz in der See- und Raumfahrt, dem Gesundheitswesen oder für Energieerzeugungsanlagen. Die Kabel von Junkosha werden oft bei ihrem Markennamen JUNFLON® genannt und genießen das große Vertrauen der Ingenieure, die mit Spezialkabeln und Sonderleitungen arbeiten.

* In Supercomputern werden Kabel mit einer Länge von mehr als 1.000 km verbaut. Die Elektronen fließen weniger schnell durch diese langen Kabel als durch einen Halbleiter. Da der begrenzende Faktor für die Geschwindigkeit des Supercomputers in der Übertragungsgeschwindigkeit der Kabel besteht, wird ein beträchtlicher Teil der Entwicklungskosten in die Weiterentwicklung dieser Übertragungsgeschwindigkeit investiert.

Die versilberten Kabel aus hochreinem OFC-Kupfer liefern eine gewaltige Klangbühne und wurden in enger Zusammenarbeit mit dem angesehenen Unternehmen Junkosha entwickelt, das durch die Entwicklung und Fertigung der Kabel berühmt wurde, die die schnelle Signalübertragung im Supercomputer »Kei« ermöglichen. Junkosha hat sein umfangreiches Knowhow in die Marke Junflon investiert und eine Isolierung aus PFA -Fluorpolymer geschaffen, die die geringste Dielektrizitätskonstante aufweist. Die aus PVC gefertigte Ummantelung bietet eine hohe Flexibilität. Diese herausragende Flexibilität des Kabels erleichtert nicht nur die Handhabung, sondern verringert zusätzlich Berührungsgeräusche. Sowohl die Verbindung des MMCX-Anschlusses – die dazu neigen kann, getrennt zu werden – als auch der 3,5 mm große Ministeckers halten einer 5000-fachen Biegeprüfung stand, während herkömmliche Kabel bereits nach 5.000 Biegungen versagen.

* Junkosha: Das japanische Unternehmen Junkosha entwickelt und produziert Kabel für besonders anspruchsvolle Anwendungen, unter anderem Highspeed-Koaxialkabel, die sich durch die weltweit schnellste Übertragungsgeschwindigkeit (95 % Lichtgeschwindigkeit) auszeichnen sowie Kabel auf Basis von Fluorpolymer für den Einsatz in der See- und Raumfahrt, dem Gesundheitswesen oder für Energieerzeugungsanlagen. Die Kabel von Junkosha werden oft bei ihrem Markennamen JUNFLON® genannt und genießen das große Vertrauen der Ingenieure, die mit Spezialkabeln und Sonderleitungen arbeiten.

* In Supercomputern werden Kabel mit einer Länge von mehr als 1.000 km verbaut. Die Elektronen fließen weniger schnell durch diese langen Kabel als durch einen Halbleiter. Da der begrenzende Faktor für die Geschwindigkeit des Supercomputers in der Übertragungsgeschwindigkeit der Kabel besteht, wird ein beträchtlicher Teil der Entwicklungskosten in die Weiterentwicklung dieser Übertragungsgeschwindigkeit investiert.

Fertigung aus eigener Hand im Streben nach höchster Präzision

Die Montage des LAB II führen wir selbst in unserem Hauptsitz in Kawasaki durch. Zusammen mit der Maßgenauigkeit der einzelnen Teile hängt die Präzision des Fertigungsprozesses von der Präzision der Werkzeuge ab, die für die Montage eingesetzt werden. Um selbst die kleinste Unregelmäßigkeit bei der Abstimmung von Werkzeugen zu verhindern, nehmen wir die Entwicklung und Herstellung dieser Werkzeuge selbst in die Hand. Durch die lückenlose Prozessabwicklung im eigenen Haus von der Werkzeugherstellung bis hin zur Montage erreichen unsere Produkte ihre hohe Qualität.

Technische daten

- Product code

- FI-LAB02

- Gehäuse

- Herstellung mittels eines 3D-Druckers aus Titan 64 mit polierter Oberfläche

- Treiber

- Dynamischer Treiber mit 15 mmΦ

- Anschluss

- MMCX

- Empfindlichkeit

- 110dB

- Impedanz

- 22Ω

- Gewicht

- 31g

- Kabellänge

- 1.2m

Zubehör

Tragetasche, Selbstklebende Ersatzstaubfilter

Wie die Ohrhörer getragen werden

Überprüfen Sie die Kennzeichnung L und R auf beiden Ohrhörern. Greifen Sie das Gehäuse und führen Sie die Ohrhörer mit einer leichten Drehbewegung in beide Gehörgänge ein. Um die für Sie ausgewogenste Position zu finden, bewegen Sie während der Musikwiedergabe nacheinander den im Ohr befindlichen Abschnitt der Ohrhörer. In der idealen Position verbleibt ein geringer Abstand zwischen dem Gehäuse und dem Gehörgang. Möglicherweise finden Sie auch eine Position, bei der die Ohrhörer etwas zu lose sitzen. Außerdem kann sich die optimale Position für das rechte und linke Ohr unterscheiden. In der richtigen Position erleben Sie eine gewaltige Klangbühne und eine ausgeglichene, lebendige Basswiedergabe. Nehmen Sie sich Zeit, um diese Position zu finden. Ihre Ohren gewöhnen sich an die Passform und an den Klang, der für Sie richtig ist. Dann werden Sie die Ohrhöhrer ganz leicht einstellen können.

* Auf der Innenseite des linken (L) Ohrhörers befindet sich eine Erhebung, damit Sie auch bei Dunkelheit zwischen beiden Ohrhörern unterscheiden können.

* Die Klangqualität des LAB II kann sich aufgrund seiner Konstruktion je nach Position und Sitz im Ohr deutlich unterscheiden.

* Normalerweise unterscheidet sich die Form des linken und es rechten Ohrs stark voneinander. Aus diesem Grund ist die optimale Position für beide Ohren verschieden.

* Auf der Innenseite des linken (L) Ohrhörers befindet sich eine Erhebung, damit Sie auch bei Dunkelheit zwischen beiden Ohrhörern unterscheiden können.

* Die Klangqualität des LAB II kann sich aufgrund seiner Konstruktion je nach Position und Sitz im Ohr deutlich unterscheiden.

* Normalerweise unterscheidet sich die Form des linken und es rechten Ohrs stark voneinander. Aus diesem Grund ist die optimale Position für beide Ohren verschieden.

Bewertung der Klangqualität

Geschmeidiger, sanfter, samtiger Klang in allen Frequenzbereichen. Charakteristisch für dieses Modell sind eine überwältigend breite Palette und Kopfhörer mit zukunftsorientierter Positionierung, die seinesgleichen sucht. Bitte achten Sie auf das "luftige Klangbild" der Musikinstrumente und der Stimmwiedergabe. Eine Lebendigkeit, das jeden Zuhörer zu überraschen vermag.

Erfahrungsberichte

Mit seinem breiten Klangfeld, das eine Hörerfahrung wie in einem Konzertsaal vermittelt, eignet sich LAB II sehr gut für die Wiedergabe von Orchestermusik. Mit seinem weichen Klang eignet er sich auch für das Anhören von Jazz. Diese Kopfhörer überraschen mit einem Gefühl der Realitätstreue als ob man Live-Musik anhört. Es ist unvermeidbar - aber als einziges Problem sehe ich den Preis.

Das Gleichgewicht zwischen den Tönen ist insgesamt gut. Es sind wundervolle Kopfhörer.

Das Gleichgewicht zwischen den Tönen ist insgesamt gut. Es sind wundervolle Kopfhörer.

(männlich, 20 - 29 Jahre)

Ich war erst etwas besorgt, ob sie in meine Ohren passen würden, hatte aber damit keinerlei Probleme. Sie passen sehr gut.

Es war etwas schwierig zwischen links und rechts zu unterscheiden.

Die niedrigen Frequenzen kommen klar zur Geltung und haben einen reinen Klang. Sorgen für einen tiefenentspannten Hörgenuss (vielleicht weil die Membran so dünn ist?).

Sehr eindeutig, dass es viel Klangverlust gibt.

Normalerweise benutze ich das F3100 Modell (ich weiß, ich sollte keine Vergleiche ziehen) und diese sind auch umwerfend.

Es war etwas schwierig zwischen links und rechts zu unterscheiden.

Die niedrigen Frequenzen kommen klar zur Geltung und haben einen reinen Klang. Sorgen für einen tiefenentspannten Hörgenuss (vielleicht weil die Membran so dünn ist?).

Sehr eindeutig, dass es viel Klangverlust gibt.

Normalerweise benutze ich das F3100 Modell (ich weiß, ich sollte keine Vergleiche ziehen) und diese sind auch umwerfend.

(männlich, 30 - 39 Jahre)